При проектировании строительных конструкций инженеры привыкли руководствоваться нормативной базой, в которой предпочтение отдается таким материалам, как сталь, бетон, дерево. Есть такие условия, при которых проектировщики закладывают стеклопластиковые конструкции. Обычно это условия повышенной коррозии. Речь идет не только о коррозии от влажности, но и коррозии, которая вызывается агрессивной химической средой, где даже конструкции из легированных сталей и конструкции с антикоррозионным покрытием не могут обеспечить сохранность длительное время.

Стеклопластиковые же конструкции полностью инертны к большинству агрессивных сред. Не требуется нанесение антикоррозионного покрытия на элементы стеклопластиковых конструкций. Как правило, стеклопластиковые строительные конструкции изготавливаются из пултрузионных профилей.

Пултрузионный профиль – это изделие, которое изготавливается методом пултрузии, от слова «тянуть». Т.е. метод производства основан на вытягивании изделия через формообразующую фильеру.

Пултрузионные профиля могут быть любой формы и назначения. От стандартных форм сечений пултрузионных профилей (уголок, швеллер, двутавр, труба квадратного сечения), до нестандартных под конкретные эксплуатационные цели, например береговые укрепительные сваи.

Основа процесса производства пултрузионных профилей – это протягивание стекловолокна, пропитанного в полимерном связующем, через формообразующую фильеру. Фильера устанавливается на формовочный стол пултрузионной линии. В зависимости от применяемого полимера, толщины и скорости протягивания изделия в каждой зоне фильеры задается температура, которая должна обеспечить полное отверждение. Степень отверждения полимерного связующего должна быть не менее 95%.

В качестве полимерного связующего для производства пултрузионных профилей могут использоваться ненасыщенные полиэфирные смолы или полиуретан. В классических линиях по производству пултрузионных профилей используются полиэфирные смолы. Тем не менее, уже несколько лет набирает популярность технология, в которой применяется полиуретан, в качестве связующего. Главные преимущества пултрузионных профилей из полиуретана – это высокая стойкость у ударным нагрузкам готового изделия и высокая скорость протяжки. Ключевое отличие в технологии производства пултрузионного профиля с полиуретановой матрицей – это инжекция полиуретана непосредственно в фильеру, т.е. не требуется применение пропиточной ванночки, как с использованием полиэфирных смол.

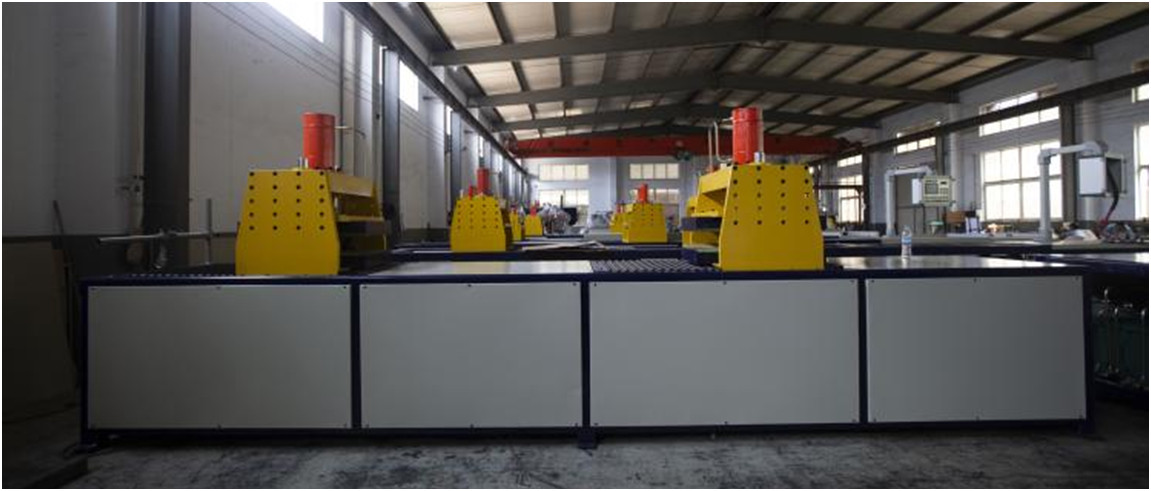

Стоимость пултрузионной линии во многом зависит от мощности тягового устройства. Чем на большую нагрузку рассчитано тяговое устройство, тем больше ассортимент профилей может выпускаться на пултрузионной линии.

Принцип работы тягового устройства на линии по производству стеклопластиковых пултрузионных профилей следующий: один из прессов тягового устройства зажимает стеклопластиковый профиль и вытягивает его в направлении режущего устройства. Когда пресс достигает крайнего положения, пресс разжимается и второй пресс тягового устройства зажимает стеклопластиковый профиль в другом месте. Далее второй пресс продолжает вытягивать стеклопластиковый профиль в направлении режущего устройства в то время, как первый пресс возвращается в исходное положение.

Основные армирующие материалы при производстве стеклопластиковых пултрузионных профилей: стеклоровинг линейной плотностью 2400 Текс, стекломат эмульсионный, стекломат прошивной, полиэфирная вуаль или комбинированные стекломаты с полиэфирной вуалью. Часто компания, которая производит оборудование из Китая для пултрузионных профилей, также может предложить перечень армирующих материалов для получения качественного изделия. Наибольшее содержание в стеклопластиковом пултрузионном профиле стеклоровинга, т.к. волокна располагаются вдоль профиля, а основная нагрузка, которую должен держать профиль – продольная растягивающая. Эмульсионный стекломат обычно закладывается в середине стенки профиля. Его функция – поперечное крепление профиля. Поперечные волокна обеспечивают прочность изделия, в котором имеются, например технологические отверстия. Эмульсионный стекломат также используется ввиду своей невысокой стоимости. Если же форма стеклопластикового профиля сложная, следует использовать прошивной стекломат, т.к. исключается расползание стекломата в процессе пултрузии. Если же стекломат расползется, оторвется или забьет фильеру, то это приведет к необоснованной продолжительной остановке производства. Демонтаж и замена фильеры может длиться от одного до трех часов. Производственные линии из Китая по выпуску пултрузионных профилей предлагаются от простых дешевых линий, до дорогих сложных с интеллектуальной системой индикации основных процессов. Как и в других сферах производства, есть оборудование из Китая для непредвзятого клиента, а есть экспортные варианты для серьезных покупателей, которые инвестирую в качество. Для таких станков есть система контроля скорости вытягивания. В этом случае при случайном изменении нагрузки, вытяжка будет осуществляться с постоянной заданной скоростью. Система индикации мощности отслеживает нагрузку при вытяжке, и в случае снижения нагрузки при пултрузии профилей малого сечения, система автоматически снизит мощность. Таким образом значительно снижается себестоимость готового пултрузионного стеклопластикового профиля. Система индикации закупорки формы. Это очень ценная система, которая позволяет операторам быстро реагировать на внештатные ситуации с закупоркой фильеры. Это значительно экономит время на необоснованную переналадку производства стеклопластиковых пултрузионных профилей.

Для правильного выбора линии по производству пултрузионных профилей, в первую очередь необходимо отталкиваться от продукции, которую планируется выпускать. Далее производится расчет тягового усилия, которое надо будет приложить, чтобы вытянуть профиль с заданным сечением. И уже на основе этих данных подбирается линия по производству пултрузионных профилей.